Hvad er en smedet skaft?

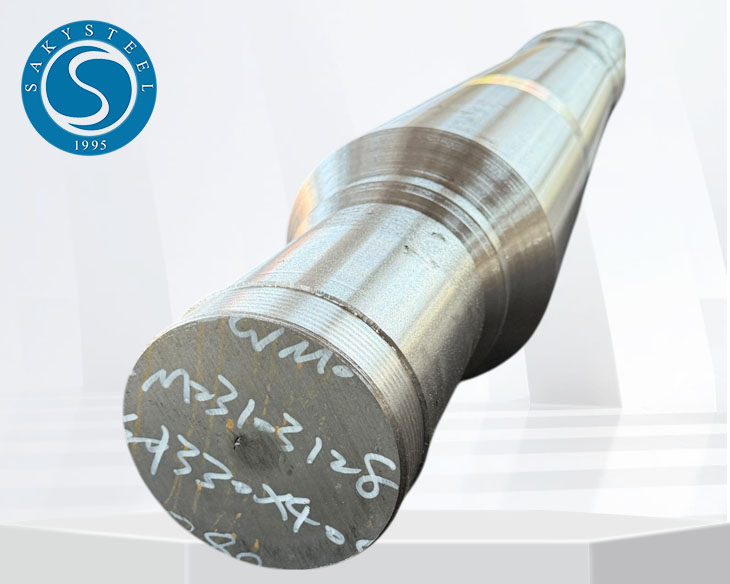

Smedet stålskafter en cylindrisk metalkomponent fremstillet af stål, der har gennemgået en smedningsprocessen. Smedning involverer formning af metal ved hjælp af trykkræfter, typisk ved at opvarme det til en høj temperatur og derefter påføre tryk ved hjælp af hamring, presning eller valsning. Denne proces resulterer i en aksel med forbedrede mekaniske egenskaber såsom forbedret styrke, sejhed og slidstyrke sammenlignet med aksler fremstillet af støbt eller maskinbearbejdet stål.

Smedede stålaksler anvendes i vid udstrækning i forskellige industrielle applikationer, hvor høj ydeevne og holdbarhed er afgørende. Deres overlegne mekaniske egenskaber gør dem ideelle til brug i krævende miljøer, såsom i bilmotorer, luftfartssystemer og tunge maskiner. En smedet aksel er en vital komponent, der anvendes i adskillige industrielle applikationer, og er kendt for sin exceptionelle styrke, holdbarhed og sejhed. Denne type aksel er skabt gennem en proces kendt som smedning, hvor metal formes ved at påføre højtrykskræfter. I denne artikel vil vi udforske de vigtigste egenskaber og fremstillingsprocessen for smedede aksler mere detaljeret.

Karakteristika for smedede stålaksler

1. Overlegen styrke:En af de væsentligste fordele ved smedede stålaksler er deres overlegne styrke. Smedningsprocessen justerer stålets kornstruktur, hvilket gør materialet mere kompakt og ensartet. Dette resulterer i en aksel, der er mere modstandsdygtig over for træthed og belastning, især under høje belastninger og roterende forhold. Smedede aksler er mindre tilbøjelige til at opleve defekter som porøsitet, som kan forekomme i støbte dele.

2. Forbedret sejhed:Smedede stålaksler udviser forbedret sejhed. Smedningsprocessen skaber et mere homogent materiale med færre indre defekter, hvilket forbedrer dets modstandsdygtighed over for stød, revner og brud. Dette gør smedede stålaksler velegnede til anvendelser, hvor komponenten kan blive udsat for stød eller kraftige slagkræfter.

3. Øget holdbarhed:På grund af den høje styrke og sejhed, der opnås under smedeprocessen, har smedede stålaksler en tendens til at holde længere under slid. De er særligt modstandsdygtige over for slid fra friktion og kan bevare deres integritet i barske miljøer, hvilket gør dem ideelle til roterende maskiner og tunge applikationer.

4. Træthedsmodstand:Udmattelsesmodstanden ved smedede stålaksler er en af deres mest kritiske egenskaber. Smedning eliminerer de indre hulrum, der kan svække en del, og reducerer dermed risikoen for svigt fra cykliske belastninger. Dette gør smedede stålaksler ideelle til brug i højspændingsapplikationer som drivlinjekomponenter og turbineaksler, der udsættes for gentagen belastning under drift.

5. Korrosionsbestandighed:Afhængigt af den specifikke legering, der anvendes i smedeprocessen (f.eks. rustfrit stål, legeret stål), kan smedede stålaksler tilbyde fremragende korrosionsbestandighed. Stålaksler fremstillet af korrosionsbestandige materialer kan modstå eksponering for fugt, kemikalier og barske miljøforhold, hvilket gør dem velegnede til brug i industrier som marine, kemisk forarbejdning og energi.

Typer af smedede stålaksler

1. VarmSmedede stålaksler

Ved varm smedning opvarmes stålet til en temperatur over dets omkrystallisationspunkt, typisk mellem 900 °C og 1.300 °C (1.650 °F og 2.370 °F), for at muliggøre nem formning. Dette er den mest almindelige smedemetode til store stålaksler, da den sikrer, at materialet bevarer styrke og integritet under deformation. Varm smedning er velegnet til produktion af kraftige aksler, der anvendes i industrier som bilindustrien, luftfart og byggeri.

2. Koldsmedede stålaksler

Koldsmedning udføres ved eller nær stuetemperatur og resulterer typisk i et materiale med højere styrke. Processen bruges til at producere mindre aksler, der kræver høj dimensionsnøjagtighed, såsom dem, der anvendes i præcisionsmaskiner eller i bilkomponenter. Koldsmedede aksler er ofte stærkere og har en bedre overfladefinish sammenlignet med varmsmedede aksler.

3. Isotermiske smedede stålaksler

Ved isotermisk smedning holdes både metallet og formen ved næsten samme temperatur under processen. Denne metode reducerer termiske gradienter og sikrer ensartet materialestrøm, hvilket fører til bedre mekaniske egenskaber. Isotermisk smedning er især gavnlig for højtydende legeringer, der anvendes i luftfarts- eller turbineapplikationer.

Anvendelser af smedede stålaksler

1. Bilindustrien

Smedede stålakslerer essentielle i drivlinjen, herunder komponenter som krumtapaksler, aksler, drivaksler og differentialer.

2. Luftfartsindustrien

I luftfartssektoren anvendes smedede stålaksler i turbinemotorer, landingsudstyr og andre vitale dele, der skal fungere under ekstreme temperaturer og rotationshastigheder.

3. Tungt maskineri

Smedede stålaksler bruges i vid udstrækning i tunge maskiner til komponenter som gearaksler, spindler og krumtapaksler.

4. Energisektoren

Smedede stålaksler bruges i turbiner, generatorer og andet kraftproduktionsudstyr.

5. Maritim industri

Smedede stålaksler bruges i propelaksler, pumpeaksler og andre marinekomponenter.

6. Minedrift og byggeri

I industrier som minedrift og byggeri anvendes smedede stålaksler i udstyr såsom knusere, transportbånd og gravemaskiner.

Fordele ved smedede stålaksler i forhold til støbte eller maskinbearbejdede aksler

1. Bedre strukturel integritet: Smedning eliminerer interne defekter som porøsitet, hvilket sikrer, at smedede stålaksler har færre svagheder end støbte eller maskinbearbejdede dele.

2. Højere styrke-til-vægt-forhold: Smedede stålaksler er ofte stærkere, men lettere end støbte modstykker, hvilket gør dem mere effektive i højtydende applikationer.

3. Forbedret trætheds- og slidstyrke: Smedningsprocessen justerer materialets kornstruktur, hvilket forbedrer skaftets evne til at modstå gentagne belastninger og modstandsdygtighed over for slid fra friktion.

4. Omkostningseffektivitet: Smedede stålaksler kræver mindre materialespild sammenlignet med støbning, hvilket kan føre til omkostningsbesparelser i storproduktion.

Opslagstidspunkt: 11. dec. 2024