A szociális gazdaság gyors fejlődésével a hatalmas óceáni tér és a gazdag tengeri erőforrások elkezdtek bekerülni az emberek látóterébe. Az óceán egy hatalmas erőforrás-kincsesbánya, gazdag biológiai erőforrásokban, energiaforrásokban és óceáni energiaforrásokban. A tengeri erőforrások fejlesztése és hasznosítása elválaszthatatlan a tengeri speciális anyagok kutatásától és fejlesztésétől, és a zord tengeri környezetben fellépő súrlódás és kopás kulcsfontosságú kérdések, amelyek korlátozzák a tengeri anyagok alkalmazását és a tengeri berendezések fejlesztését. Vizsgálja meg a 316L és 2205 rozsdamentes acél korróziós és kopási viselkedését két általánosan használt tengervíz-körülmény között: tengervíz korróziós kopás és katódos védelem, és használjon különféle vizsgálati módszereket, például XRD-t, metallográfiát, elektrokémiai vizsgálatot és korróziós és kopási szinergiát a mikroszerkezeti fázisváltozások elemzésére. A tengervíz csúszási kopásának a rozsdamentes acél korróziós és kopási tulajdonságaira gyakorolt hatását elemzi. A kutatási eredmények a következők:

(1) A 316L kopási sebessége nagy terhelés alatt kisebb, mint alacsony terhelés alatt. A röntgendiffrakciós és metallográfiai elemzés azt mutatja, hogy a 316L martenzites átalakuláson megy keresztül a tengervíz okozta csúszókopás során, és átalakulási hatékonysága körülbelül 60% vagy annál nagyobb; A martenzites átalakulási sebességek összehasonlítása két tengervízi körülmény között azt mutatta, hogy a tengervíz korróziója gátolja a martenzites átalakulást.

(2) Potenciodinamikus polarizációs szkennelési és elektrokémiai impedancia módszereket alkalmaztak a 316L mikroszerkezeti változásainak a korróziós viselkedésre gyakorolt hatásának vizsgálatára. Az eredmények azt mutatták, hogy a martenzites fázisátalakulás befolyásolta a rozsdamentes acél felületén lévő passzív film jellemzőit és stabilitását, ami a rozsdamentes acél korróziójához vezetett. A korrózióállóság gyengült; az elektrokémiai impedancia (EIS) elemzés is hasonló következtetésre jutott, és a keletkezett martenzit és az átalakulatlan ausztenit mikroszkopikus elektromos csatolást képez, ami viszont megváltoztatja a rozsdamentes acél elektrokémiai viselkedését.

(3) Az anyagi veszteség316L rozsdamentes acéltengervíz alatt a tiszta súrlódási és kopási anyagveszteséget (W0), a korrózió kopásra gyakorolt szinergikus hatását (S') és a kopás korrózióra gyakorolt szinergikus hatását (S') foglalja magában, míg a martenzites fázisátalakulás befolyásolja Az egyes alkatrészek anyagvesztesége közötti összefüggést ismertetjük.

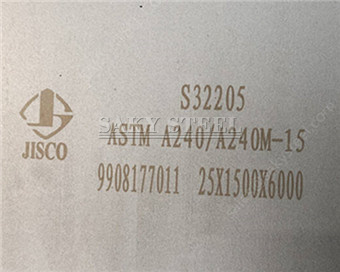

(4) A korróziós és kopási viselkedés2205Kétfázisú acélt vizsgáltak kétféle tengervíz körülmény között. Az eredmények azt mutatták, hogy: a 2205-ös kétfázisú acél kopási sebessége nagy terhelés alatt kisebb volt, és a tengervíz okozta csúszókopás a σ fázis megjelenését okozta a kétfázisú acél felületén. A mikroszerkezeti változások, mint például a deformációk, diszlokációk és rácseltolódások javítják a kétfázisú acél kopásállóságát; a 316L-hez képest a 2205-ös kétfázisú acél kisebb kopási sebességgel és jobb kopásállósággal rendelkezik.

(5) Elektrokémiai munkaállomást használtak a kétfázisú acél kopófelületének elektrokémiai tulajdonságainak vizsgálatára. Tengervízben történő csúszó kopás után az acél önkorróziós potenciálja2205A kétfázisú acél kopási ellenállása csökkent, az áramsűrűség pedig nőtt; az elektrokémiai impedanciavizsgálati módszerből (EIS) az is kiderült, hogy a duplex acél kopófelületének ellenállásértéke csökken, és a tengervíz korrózióállósága gyengül; a duplex acél tengervíz általi csúszó kopása által létrehozott σ fázis csökkenti a Cr és Mo elemek mennyiségét a ferrit és az ausztenit körül, így a duplex acél fogékonyabb a tengervíz korróziójára, és a hibás területeken hajlamosak a gödrök kialakulására is.

(6) Az anyagi veszteség2205 duplex acélfőként a tiszta súrlódásból és kopásból eredő anyagveszteségből származik, amely a teljes veszteség körülbelül 80-90%-át teszi ki. A 316L rozsdamentes acélhoz képest a duplex acél minden egyes részének anyagvesztesége nagyobb, mint a 316L-é. Kicsi.

Összefoglalva, megállapítható, hogy a 2205 kétfázisú acél jobb korrózióállósággal rendelkezik tengervízben, és alkalmasabb tengervíz korróziós és kopási környezetben történő alkalmazásra.

Közzététel ideje: 2023. dec. 4.