Gewöhnlicher hitzebeständiger Edelstahl wird im Allgemeinen in drei Arten unterteilt: 309S, 310S und 253MA. Hitzebeständiger Stahl wird häufig bei der Herstellung von Kesseln, Dampfturbinen, Industrieöfen und in der Luftfahrt, Petrochemie und anderen Industriezweigen in den Hochtemperatur-Arbeitsteilen verwendet.

1.309s: (OCr23Ni13) Edelstahlplatte

Eigenschaften: Es hält wiederholtem Erhitzen unter 980 °C stand und weist eine hohe Hochtemperaturfestigkeit, Oxidationsbeständigkeit und Aufkohlungsbeständigkeit auf.

Anwendung: Ofenmaterial, kann zur Herstellung heißer Stahlteile verwendet werden. Sein hoher Chrom- und Nickelgehalt sorgt für eine gute Korrosionsbeständigkeit und Oxidationsbeständigkeit.

Im Vergleich zur austenitischen 304-Legierung ist es bei Raumtemperatur etwas fester. In der Praxis kann es wiederholt auf 980 °C erhitzt werden, um die normale Funktion aufrechtzuerhalten. 310s: (0Cr25Ni20) Edelstahlplatte.

2.310s: (OCr25Ni20) Edelstahlplatte

Eigenschaften: Austenitischer Edelstahl mit hohem Chrom-Nickel-Gehalt, guten mechanischen Eigenschaften bei hohen Temperaturen und guter Korrosionsbeständigkeit in oxidierenden Medien. Geeignet für die Herstellung verschiedener Ofenkomponenten, Höchsttemperatur 1200 °C, Dauergebrauchstemperatur 1150 °C.

Anwendung: Ofenmaterial, Material für Autoreinigungsgeräte.

Edelstahl 310S ist eine hochkorrosionsbeständige austenitische Edelstahllegierung, die in verschiedenen Hochtemperatur- und Korrosionsumgebungen eingesetzt wird. Er eignet sich hervorragend für Anwendungen in der Petrochemie, Chemie und Wärmebehandlung sowie für Ofenkomponenten und andere Hochtemperaturanwendungen. Eine Edelstahlplatte 310S ist ein flaches, dünnes Blech aus dieser speziellen Legierung.

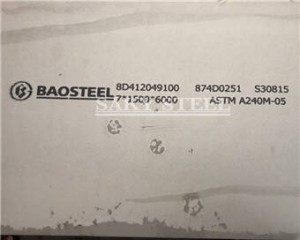

3.253MA (S30815) Edelstahlplatte

Eigenschaften: 253MA ist ein hitzebeständiger austenitischer Edelstahl für Anwendungen, die eine hohe Kriechfestigkeit und gute Korrosionsbeständigkeit erfordern. Der Betriebstemperaturbereich liegt zwischen 850 und 1100 °C.

253MA ist eine spezielle Edelstahllegierung, die für Hochtemperaturanwendungen entwickelt wurde. Sie bietet eine hervorragende Beständigkeit gegen Oxidation, Sulfidierung und Aufkohlung bei erhöhten Temperaturen. Dadurch eignet sie sich für den Einsatz in verschiedenen Branchen, darunter auch in der Petrochemie, der Energieerzeugung und der Industrieofenindustrie.253MA-Platten sind dünne, flache Materialstücke aus dieser Legierung. Sie werden in verschiedenen Anwendungen eingesetzt, bei denen die Kombination aus Hochtemperaturbeständigkeit und Korrosionsbeständigkeit entscheidend ist. Die Platten können zugeschnitten und in verschiedene Formen gebracht werden, um den spezifischen Anforderungen eines Projekts gerecht zu werden.

253MA Blätter, Platten Chemische Zusammensetzung

| Grad | C | Cr | Mn | Si | P | S | N | Ce | Fe | Ni |

| 253MA | 0,05 – 0,10 | 20,0-22,0 | 0,80 max | 1,40-2,00 | 0,040 max | 0,030 max | 0,14–0,20 | 0,03–0,08 | Gleichgewicht | 10,0-12,0 |

253MA Platte Mechanische Eigenschaften

| Zugfestigkeit | Streckgrenze (0,2 % Versatz) | Dehnung (in 2 Zoll) |

| Psi: 87.000 | Psi 45000 | 40 % |

253MA-Platte Korrosionsbeständigkeit und Haupteinsatzumgebung:

1. Korrosionsbeständigkeit: 253MA zeichnet sich durch hervorragende Oxidationsbeständigkeit, Hochtemperaturkorrosionsbeständigkeit und bemerkenswerte mechanische Festigkeit bei hohen Temperaturen aus. Es ist besonders wirksam im Temperaturbereich von 850 bis 1100 °C.

2. Temperaturbereich: Für optimale Leistung eignet sich 253MA am besten für den Einsatz im Temperaturbereich von 850 bis 1100 °C. Bei Temperaturen zwischen 600 und 850 °C treten Strukturänderungen auf, die zu einer verringerten Schlagzähigkeit bei Raumtemperatur führen.

3. Mechanische Festigkeit: Diese Legierung übertrifft gewöhnliche rostfreie Stähle wie 304 und 310S hinsichtlich der kurzfristigen Zugfestigkeit bei verschiedenen Temperaturen um über 20 %.

4. Chemische Zusammensetzung: 253MA verfügt über eine ausgewogene chemische Zusammensetzung, die ihm eine außergewöhnliche Leistung im Temperaturbereich von 850–1100 °C verleiht. Es weist eine extrem hohe Oxidationsbeständigkeit auf und hält Temperaturen bis zu 1150 °C stand. Es bietet außerdem eine hervorragende Kriechfestigkeit und Kriechbruchfestigkeit.

5. Korrosionsbeständigkeit: Zusätzlich zu seiner Hochtemperaturbeständigkeit weist 253MA eine ausgezeichnete Beständigkeit gegen Hochtemperaturkorrosion und Bürstenkorrosion in den meisten gasförmigen Umgebungen auf.

6. Festigkeit: Es besitzt eine hohe Streckgrenze und Zugfestigkeit bei erhöhten Temperaturen.

7. Formbarkeit und Schweißbarkeit: 253MA ist für seine gute Formbarkeit, Schweißbarkeit und Bearbeitbarkeit bekannt.

Veröffentlichungszeit: 09.10.2023