Co je kovaná hřídel?

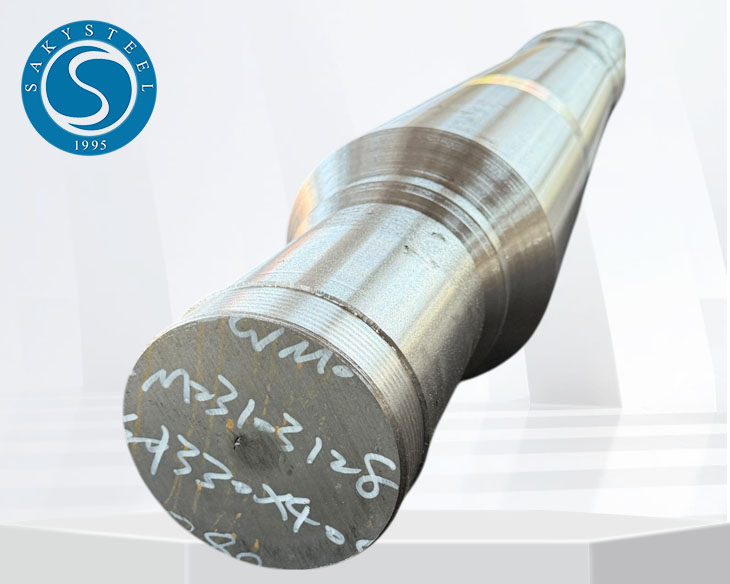

Kovaná ocelová hřídelje válcovitý kovový prvek vyrobený z oceli, který prošel procesem kování. Kování zahrnuje tvarování kovu pomocí tlakových sil, obvykle jeho zahřátím na vysokou teplotu a následným působením tlaku kladivem, lisováním nebo válcováním. Tento proces vede k hřídeli se zlepšenými mechanickými vlastnostmi, jako je zvýšená pevnost, houževnatost a odolnost proti opotřebení ve srovnání s hřídeli vyrobenými z lité nebo obráběné oceli.

Kované ocelové hřídele se široce používají v různých průmyslových aplikacích, kde je nezbytný vysoký výkon a odolnost. Díky svým vynikajícím mechanickým vlastnostem jsou ideální pro použití v náročných prostředích, jako jsou automobilové motory, letecké systémy a těžké stroje. Kovaná hřídel je důležitou součástí používanou v mnoha průmyslových aplikacích, známou pro svou výjimečnou pevnost, odolnost a houževnatost. Tento typ hřídele se vyrábí procesem známým jako kování, při kterém se kov tvaruje působením vysokých tlaků. V tomto článku se podrobněji podíváme na klíčové vlastnosti a výrobní proces kovaných hřídelí.

Charakteristiky kovaných ocelových hřídelí

1. Vynikající síla:Jednou z nejvýznamnějších výhod kovaných ocelových hřídelí je jejich vynikající pevnost. Proces kování zarovnává strukturu zrn oceli, čímž se materiál stává kompaktnějším a rovnoměrnějším. Výsledkem je hřídel, která je odolnější vůči únavě a namáhání, zejména při vysokém zatížení a rotačních podmínkách. Kované hřídele jsou méně náchylné k vadám, jako je pórovitost, které se mohou vyskytovat u odlitků.

2. Zvýšená odolnost:Kované ocelové hřídele vykazují zvýšenou houževnatost. Proces kování vytváří homogennější materiál s menším počtem vnitřních vad, což zlepšuje jeho odolnost vůči nárazům, prasklinám a lomům. Díky tomu jsou kované ocelové hřídele vhodné pro aplikace, kde může být součást vystavena nárazům nebo vysokým rázovým silám.

3. Zvýšená odolnost:Díky vysoké pevnosti a houževnatosti, které jim byly dosaženy během procesu kování, mají kované ocelové hřídele tendenci déle vydržet v podmínkách opotřebení. Jsou obzvláště odolné vůči opotřebení třením a dokáží si zachovat svou celistvost v náročných podmínkách, což je činí ideálními pro rotační stroje a těžké aplikace.

4. Odolnost proti únavě:Odolnost kovaných ocelových hřídelí proti únavě je jednou z jejich nejdůležitějších vlastností. Kování eliminuje vnitřní dutiny, které mohou oslabit součást, a tím snižuje riziko selhání v důsledku cyklického zatížení. Díky tomu jsou kované ocelové hřídele ideální pro použití ve vysoce namáhaných aplikacích, jako jsou součásti hnacího ústrojí a hřídele turbín, které jsou během provozu vystaveny opakovanému zatížení.

5. Odolnost proti korozi:V závislosti na konkrétní slitině použité při kování (např. nerezová ocel, legovaná ocel) mohou kované ocelové hřídele nabízet vynikající odolnost proti korozi. Ocelové hřídele vyrobené z korozivzdorných materiálů odolávají vlhkosti, chemikáliím a drsným podmínkám prostředí, díky čemuž jsou vhodné pro použití v průmyslových odvětvích, jako je námořní průmysl, chemické zpracování a energetika.

Typy kovaných ocelových hřídelí

1. HorkéKované ocelové hřídele

Při kování za tepla se ocel zahřívá na teplotu nad bodem rekrystalizace, obvykle mezi 900 °C a 1 300 °C (1 650 °F až 2 370 °F), aby se umožnilo snadné tvarování. Toto je nejběžnější metoda kování pro velké ocelové hřídele, protože zajišťuje, že si materiál během deformace zachová pevnost a celistvost. Kování za tepla je vhodné pro výrobu těžkých hřídelí používaných v průmyslových odvětvích, jako je automobilový průmysl, letecký průmysl a stavebnictví.

2. Za studena kované ocelové hřídele

Kování za studena se provádí při pokojové teplotě nebo v její blízkosti a obvykle vede k materiálu s vyšší pevností. Tento proces se používá k výrobě menších hřídelí, které vyžadují vysokou rozměrovou přesnost, jako jsou ty používané v přesných strojích nebo v automobilových součástkách. Hřídele kované za studena jsou často pevnější a mají lepší povrchovou úpravu ve srovnání s hřídelemi kovanými za tepla.

3. Izotermické kované ocelové hřídele

Při izotermickém kování se kov i forma během procesu udržují na téměř stejné teplotě. Tato metoda snižuje teplotní gradienty a zajišťuje rovnoměrný tok materiálu, což vede k lepším mechanickým vlastnostem. Izotermické kování je obzvláště výhodné pro vysoce výkonné slitiny používané v leteckém průmyslu nebo turbínách.

Aplikace kovaných ocelových hřídelí

1. Automobilový průmysl

Kované ocelové hřídelejsou nezbytné v hnacím ústrojí, včetně součástí, jako jsou klikové hřídele, nápravy, hnací hřídele a diferenciály.

2. Letecký průmysl

V leteckém průmyslu se kované ocelové hřídele používají v turbínových motorech, podvozcích a dalších důležitých součástech, které musí pracovat za extrémních teplot a otáček.

3. Těžké stroje

Kované ocelové hřídele se široce používají v těžkých strojích pro výrobu součástí, jako jsou ozubené hřídele, vřetena a klikové hřídele.

4. Energetický sektor

Kované ocelové hřídele se používají v turbínách, generátorech a dalších zařízeních pro výrobu energie.

5. Námořní průmysl

Kované ocelové hřídele se používají v hřídelích vrtulí, hřídelích čerpadel a dalších lodních komponentech.

6. Těžba a stavebnictví

V odvětvích, jako je těžba a stavebnictví, se kované ocelové hřídele používají v zařízeních, jako jsou drtiče, dopravníky a bagry.

Výhody kovaných ocelových hřídelí oproti litým nebo obráběným hřídelím

1. Lepší strukturální integrita: Kování eliminuje vnitřní vady, jako je pórovitost, a zajišťuje, že kované ocelové hřídele mají méně slabin než odlitky nebo obráběné díly.

2. Vyšší poměr pevnosti k hmotnosti: Kované ocelové hřídele jsou často pevnější, ale lehčí než jejich lité protějšky, což je činí efektivnějšími ve vysoce výkonných aplikacích.

3. Zlepšená odolnost proti únavě a opotřebení: Proces kování zarovnává zrnitou strukturu materiálu, což zvyšuje schopnost hřídele odolávat opakovanému zatížení a odolnost proti opotřebení třením.

4. Nákladová efektivita: Kované ocelové hřídele vyžadují menší plýtvání materiálem ve srovnání s odléváním, což může vést k úsporám nákladů při velkoobjemové výrobě.

Čas zveřejnění: 11. prosince 2024